Hoe HCIC hydraulische cilinders test voordat ze worden afgeleverd

Hoe HCIC hydraulische cilinders test voordat ze worden afgeleverd

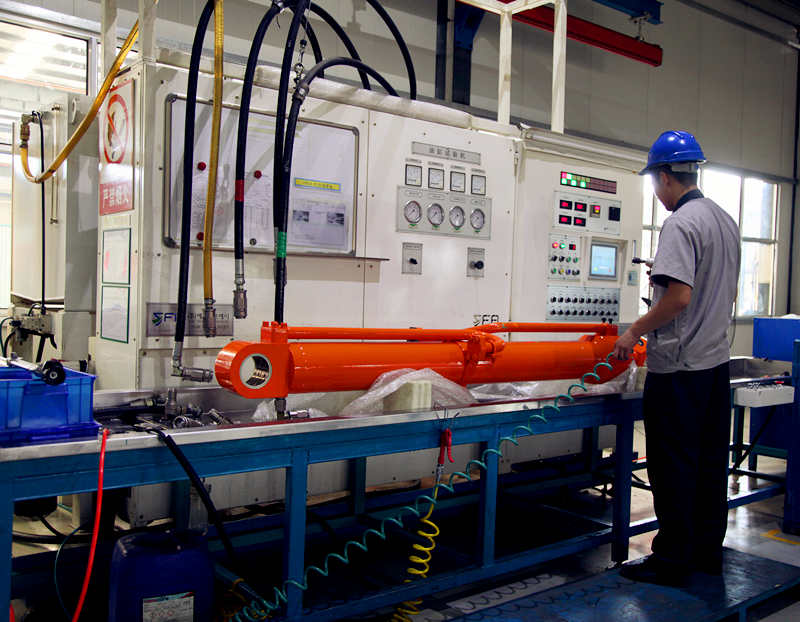

Het uitvoeren van een proof test op hydraulische cilinders is fundamenteel om hun effectiviteit en veiligheid te garanderen. Een belangrijk aspect van het productieproces bestaat uit het verifiëren dat elke cilinder naar behoren functioneert. Voordat er verf wordt aangebracht en de eindverzendingsfase naar klanten plaatsvindt, wordt een zorgvuldige inspectie uitgevoerd, ook wel de proof test genoemd. Deze stap is cruciaal, omdat hij zowel de operationele betrouwbaarheid als de veiligheidskenmerken van de cilinders waarborgt. Onze eerdere publicaties hebben de betekenis van deze onderdelen benadrukt; gezien hun status als essentiële veiligheidscomponenten in machines, is hun foutloos functioneren van vitaal belang.

Wat gebeurt er tijdens een proof test?

De basisinstructies voor een proof test stap voor stap:

1. De cilinder wordt strak en veilig op de testbank bevestigd

2. Slangen worden aan de olieverbindingen of -poorten van de cilinder aangesloten

3. De testdruk wordt gecontroleerd op het werkorder of de tekening van de klant

4. De werknemer vertelt de computer de waarden van de cilinder (de waarden verschillen afhankelijk van de cilinder in kwestie) → de computer start het testproces

5. Tijdens de test voert een cilinder een bepaald aantal halen uit (zoals een heen-en-weer-beweging) → dit wast de cilinder van binnenuit schoon

6. Nadat de bewegingen zijn uitgevoerd, start de werknemer de daadwerkelijke druktest → de cilinder wordt eerst met overdruk naar buiten en vervolgens naar binnen geduwd

7. Tijdens de druktest worden de lassen geïnspecteerd op eventuele fouten of lekkages in de lassen of sluiten

8. Nadat de druktest succesvol is uitgevoerd, wordt de druk uit de cilinder vrijgelaten

Bij het testen van een nieuw product moeten een vertegenwoordiger van onze ontwerpafdeling en een supervisor aanwezig zijn gedurende de hele testreeks.

Wat kan er tijdens een druktest ontdekt worden?

Bijvoorbeeld, een probleem met de las: In dit geval moet de cilinder worden gedemonteerd en worden de nodige reparaties uitgevoerd aan de lassen.

Een interne lek: Er kan bijvoorbeeld een afwijking of fout in een interne oppervlakte zitten, wat de seals van de cilinder breekt en een interne lek veroorzaakt. Een ervaren werknemer ontdekt de fouten door zorgvuldig de drukniveaus te volgen: als de druk te snel daalt, is er iets mis met de cilinder.

Door het alledaagse controlelijstje heen te groeien, het uitvoeren van een perfecte drukproef is een kunst die is voorbehouden aan ware professionals. Bij HCIC transformeren we deze schijnbaar eenvoudige taak in een meesterlijke vertoning van expertise. Onze ingenieurs zijn zorgvuldig getraind om zelfs de kleinste anomalieën op te sporen, waardoor elke cilinder aan perfection voldoet. Terwijl we efficiëntie omarmen, wanneer alles in orde is, zijn onze drukproeven snel en nauwkeurig. Toch strekt onze toewijding tot excellentie zich verder uit, terwijl we onophoudelijk onze processen verfijnen in de achtervolging van ongeëvenaarde kwaliteit.

Door de precisie, drukspecificaties en de intrigerende details van beweging heen, liggen de ontwerpen van elke cilinder fijn gedetailleerd uitgewerkt. Of ze nu zijn vervaardigd door HCIC's visionaire ontwerpers of afgestemd op de unieke specificaties van onze klanten, elke cilinder is een getuigenis van samenwerkingsgebaseerde creativiteit. We passen de proeftest aan om te voldoen aan de strikte eisen van onze klanten, waardoor zij kunnen bepalen wat er met de testolie gebeurt – behouden of vervangen, de keuze is van hen. In het symfonieorkest van verificatie staat documentatie als het hoogtepunt.

We compileren testrapporten zorgvuldig, waarbij we de strenge normen van HCIC harmonieus combineren met de op maat gemaakte eisen van onze klanten. Zodra de proeftest tot een triomfantelijk einde komt, gaan de cilinders op weg naar een laag van weerstand, voorzien van beschermende hulzen, dankzij ons vlijtige testteam.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

CA

CA

TL

TL

IW

IW

ID

ID

LV

LV

LT

LT

SR

SR

SK

SK

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

FA

FA

MS

MS

GA

GA

CY

CY

KA

KA